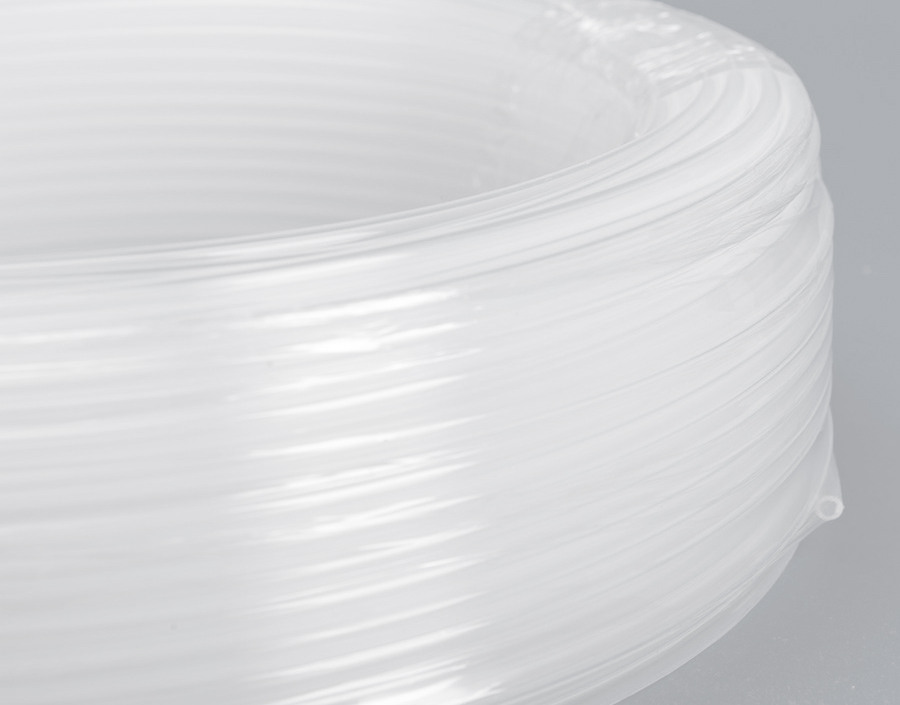

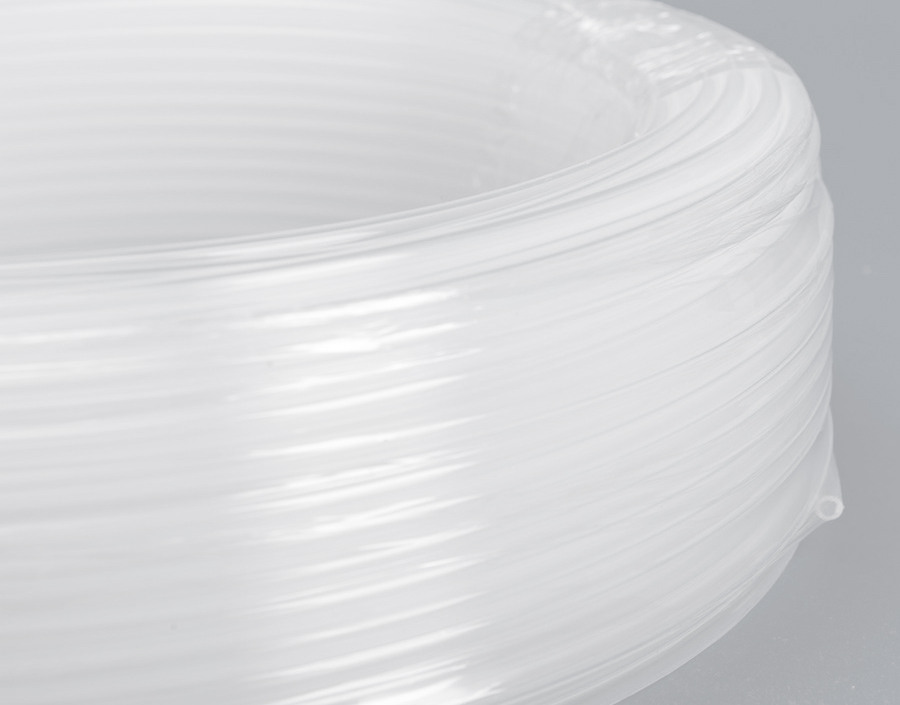

半导体领域对管材的洁净度、耐腐性和稳定性要求堪称苛刻,PFA管正是凭借这些核心优势,成为半导体制造中的“关键输送载体”。核心结论:PFA管主要用于半导体生产中高纯度化学品、特种气体和超纯水的输送,以及精密部件的绝缘保护,是保障制程精度和产品良率的核心材料。

一、核心应用场景:覆盖半导体制造全流程

PFA管的应用贯穿半导体晶圆制造、封装测试等关键环节,匹配不同制程的严苛需求:

1.高纯度化学品输送:避免污染的“通道”

适用制程:光刻、蚀刻、清洗、沉积等环节,涉及光刻胶、显影液、蚀刻液(如氢氟酸、硫酸)、剥离液等化学品。

核心作用:PFA材质化学惰性极强,对99%以上的半导体化学品无吸附、无溶出,金属离子含量≤10ppb(电子级标准),可避免管材污染高纯度化学品,确保制程精度。

典型应用:光刻设备中光刻胶的输送管路、蚀刻机的蚀刻液循环管道,替代传统不锈钢管(易被腐蚀析出金属杂质)。

2.特种气体输送:稳定可靠的“传输纽带”

适用制程:化学气相沉积(CVD)、离子注入、外延生长等环节,涉及硅烷、氨气、氟化氢等特种气体(部分具有腐蚀性、毒性)。

核心作用:PFA管内壁光滑(粗糙度Ra≤0.05μm),无孔隙,可防止气体吸附或残留,且耐高压、抗渗透,避免特种气体泄漏或污染,保障生产与制程稳定性。

典型应用:CVD设备的反应气体输送管路、离子注入机的气源连接管道,适配高纯度气体(纯度≥99.9999%)的输送需求。

3.超纯水输送:保障洁净的“关键载体”

适用制程:晶圆清洗、设备清洁等环节,需使用超纯水(电阻率≥18.2MΩ・cm)。

核心作用:PFA管吸水率≤0.01%,且剂析出,可避免超纯水被污染,同时低摩擦系数确保水流阻力小,无杂质残留,保障晶圆清洗后的洁净度。

典型应用:超纯水制备系统与清洗设备之间的连接管路、晶圆清洗槽的进水管道。

4.精密部件绝缘与保护:抵御恶劣环境的“防护铠甲”

适用制程:晶圆传输、设备运行等环节,涉及机械臂、传感器、线束等精密部件。

核心作用:PFA管介电强度≥20kV/mm,绝缘性能优异,且耐温范围广(-200℃~260℃),可耐受半导体车间的高温、化学腐蚀环境,保护部件免受损伤。

典型应用:晶圆传输机械臂的金属轴保护套管、传感器引线的绝缘套管,替代普通塑料套管(易老化、耐腐性差)。

二、为何半导体领域非PFA管不可?核心优势解析

洁净性:电子级PFA管经离子清洗处理,表面金属离子残留极低,符合半导体“污染”制程要求,是普通氟塑料管(如FEP)难以企及的。

耐腐性:可耐受半导体制造中常见的强酸、强碱、有机溶剂等腐蚀介质,使用寿命远超不锈钢、硅胶等材质,减少管路更换频率。

优异稳定性:长期使用温度可达260℃,且热膨胀系数稳定,在半导体车间的温差环境中不易变形,确保管路连接密封性,避免泄漏风险。

低析出低吸附:PFA树脂分子结构稳定,剂析出,且对化学品、气体的吸附率极低,可保障输送介质的纯度稳定,直接影响晶圆良率。

三、使用注意事项

需选用电子级PFA管,确保金属离子含量、洁净度等指标符合半导体行业标准(如ASTMD3307)。

连接方式优先采用焊接或双卡套接头,避免螺纹连接导致的泄漏或污染。

安装与使用过程中需避免划伤管壁,防止杂质附着影响输送介质纯度。