FEP黑色管的加工方式主要分为挤出成型、模压成型、焊接成型三类,不同工艺会从尺寸精度、机械强度、耐温耐腐性、内壁光滑度等维度,直接影响管材的终性能与使用寿命,尤其对黑色色母分散均匀性、氟树脂分子链完整性的影响至关重要。以下是具体差异与影响分析:

一、主流加工方式及核心影响

1.挤出成型(常用,适合连续直管/盘旋管)

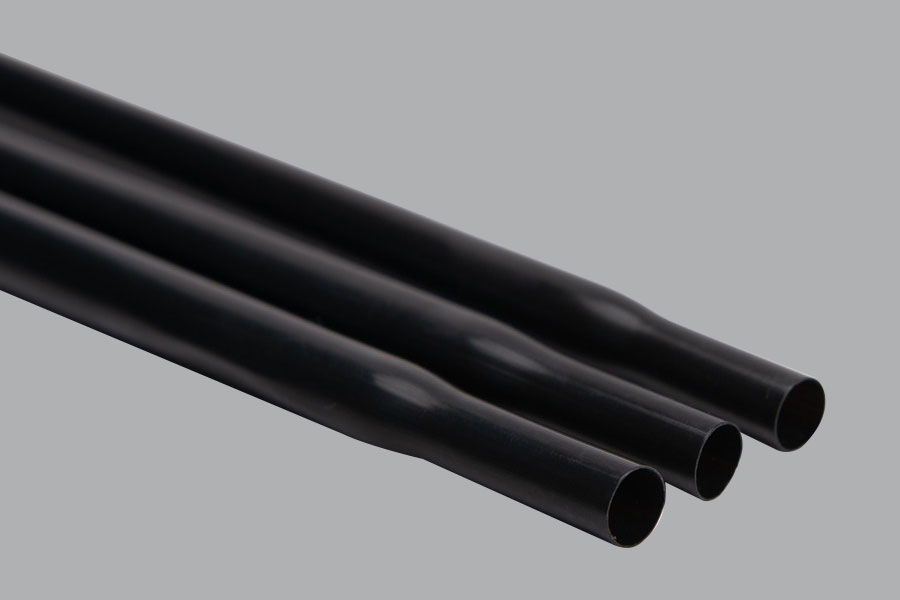

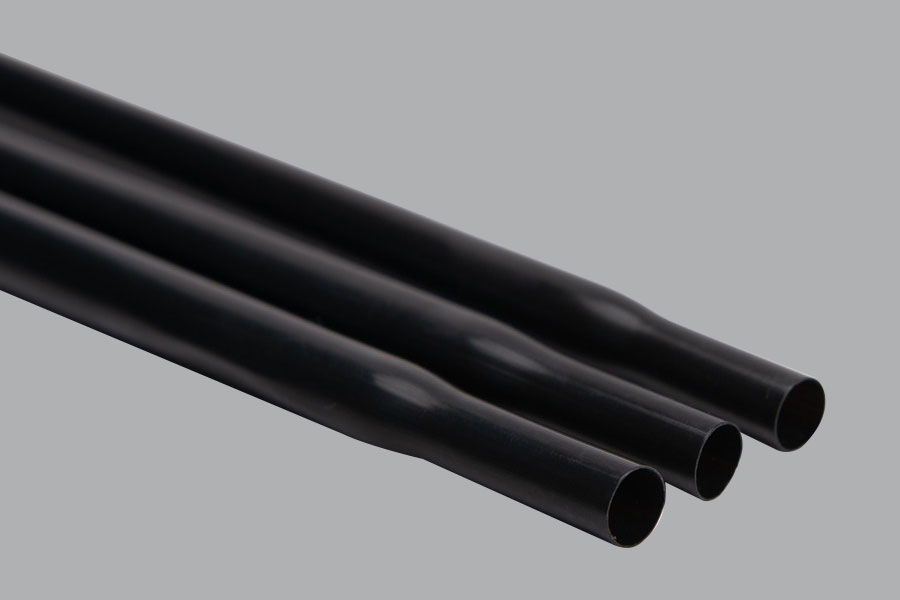

这是FEP黑色管主流的加工工艺,通过挤出机将FEP树脂与黑色色母混合熔融后,经模具挤出定型,冷却后切割。

正面影响

分子链取向均匀:挤出过程中树脂分子沿管材轴向有序排列,成品管抗拉强度高、韧性好,低温(-80℃)下不易脆裂,适合需要柔性伸缩的场景(如盘旋管)。

尺寸精度高:管径公差可控制在±0.1mm,壁厚均匀性好(偏差≤5%),内壁光滑(粗糙度Ra≤0.2μm),流体阻力小,适合洁净流体输送。

黑色色母分散均匀:螺杆剪切作用能让炭黑等黑色色母均匀分布在FEP基体中,管材表面色泽一致,点、条纹,遮光性与耐候性稳定。

影响

工艺参数敏感:若挤出温度过高(超过380℃),FEP树脂会发生热降解,分子链断裂,导致管材耐温性下降(长期使用温度从200℃降至180℃以下),且脆性增加;温度过低则会出现“鲨鱼皮”表面缺陷,内壁粗糙易结垢。

弯曲半径受限:挤出直管加工成盘旋管时,若冷弯半径过小(小于管径的8倍),弯曲处壁厚减薄率会超过15%,局部应力集中,高温高压下易开裂。

2.模压成型(适合厚壁管/异形管,小众应用)

将FEP黑色树脂粉料放入模具,加热至熔融状态后加压定型,冷却脱模。

正面影响

壁厚可控性强:可生产壁厚≥5mm的厚壁FEP黑色管,抗压能力优异(耐压可达4.0MPa以上),适合高压腐蚀介质输送。

适配异形结构:能直接成型弯头、三通等异形管件,无需后期焊接,减少泄漏风险,适合复杂管路系统。

影响

分子链取向混乱:模压成型无定向剪切作用,分子链呈无序排列,管材抗拉强度比挤出管低15%-20%,韧性差,低温下易断裂。

色母分散不均:模压过程中树脂熔融流动性差,黑色色母易团聚,管材表面出现色差、斑点,遮光性与耐候性下降。

尺寸精度低:管径公差通常在±0.5mm,内壁平整度差,流体阻力大,不适合高精度流体输送场景。

3.焊接成型(适合大口径管/现场拼接)

将FEP黑色管段通过热风焊或热板焊拼接,常用于大口径(DN≥100mm)管材的现场安装。

正面影响

灵活适配大尺寸需求:解决了大口径FEP管挤出难度大的问题,可按需拼接长度,适合化工储罐、大型设备的管路铺设。

影响

焊缝是性能短板:焊接过程中若温度控制不当,焊缝处FEP树脂会发生热降解,耐腐蚀性下降——在强酸介质中,焊缝处可能先出现溶胀、渗漏;且焊缝抗拉强度仅为母材的60%-70%,高压下易开裂。

黑色色母易流失:焊接时高温会让焊缝处的黑色色母分解挥发,导致焊缝区域色泽变浅,遮光性减弱,耐紫外线能力下降,户外使用时焊缝易老化。

二、加工方式选择的核心原则

优先选挤出成型:若用于常规流体输送、盘旋管、洁净/低阻力场景,挤出成型的FEP黑色管综合性能优,尤其要选择精密挤出+真空定径工艺的产品,保障尺寸与表面质量。

模压成型仅用于厚壁/异形需求:当需要高压厚壁管或异形管件时,可选用模压成型,但需严格控制模压温度(350-370℃),避免树脂降解。

焊接成型需严控工艺:大口径管路焊接时,采用FEP焊接设备,控制焊接温度在360℃左右,且焊缝需进行水压试验(1.5倍工作压力保压30分钟),确保密封性。

三、延长FEP黑色管寿命的加工注意事项

挤出成型时,务必控制螺杆温度梯度(一区320℃、二区350℃、三区370℃),避免局部过热;同时采用氮气保护,防止FEP树脂高温氧化。

黑色色母需选用氟树脂炭黑,添加比例控制在2%-5%,过多会降低管材韧性,过少则遮光性不足。

焊接成型后,对焊缝进行酸洗钝化处理,表面氧化层,恢复耐腐蚀性。